Создайте свои собственные тиски в домашних условиях — идеи и фото из металла, швеллера, домкрата и уголка

Тиски своими руками — как сделать слесарные, столярные, сверлильные тиски в домашних условиях из швеллера, чертежи с размерами

Стандартные тиски могут оказаться не подходящими для специалиста по ряду обстоятельств. Покупка большого количества инструментов невыгодна не только с финансовой точки зрения, но также может занять слишком много места в рабочем помещении. В этой ситуации вариантом может быть создание тисков своими руками.

Для внедрения в жизнь этой идеи понадобится немножко терпения и тщательное следование предписанию.

В условиях дома можно смастерить разные виды тисков с малыми тратами времени и денежных средств, некоторые компоненты можно вынуть из поломанных механизмов, которыми не пользуются.

- Зачем нужны тиски, где их можно использовать?

- Из чего можно смастерить тиски?

- Очень простые тиски из древесины собственноручно

- Рекомендации по созданию самодельных тисков

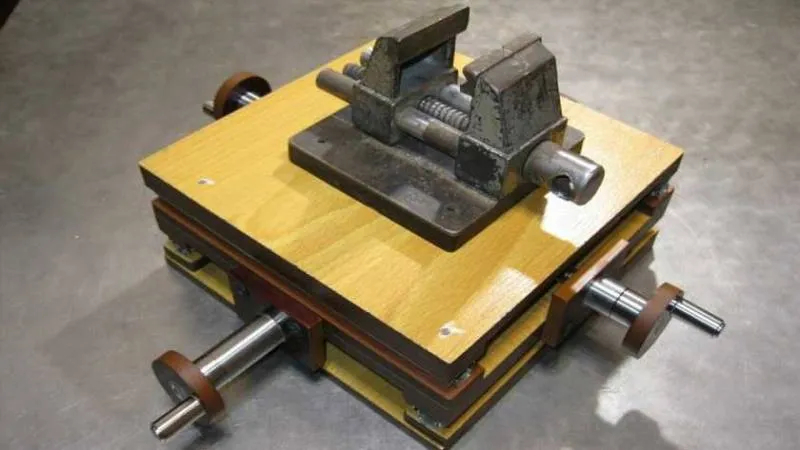

- Фото самодельных тисков

Зачем нужны тиски, где их можно использовать?

Тиски выполняют роль дополнительной пары рук трудолюбивого хозяина. Это название инструмент приобрёл из-за того, что он используется при потребности ручной отделки деталей.

Элемент закрепляется в полости инструмента и можно начинать проделывать обтачивание, :езать, зачищать, нарезать резьбу и такое подобное. Для их выпуска применяется, как металл, так и дерево.

- Металлические модели производятся в основном из чугуна, но бывают стальными, алюминиевыми и дюралюминиевыми. Две последние модели предназначаются для крепежа мелких деталек, к примеру, при отладке электроприборов.

- Древесные варианты используются чаще всего в плотницких мастерских. Предназначаются для крепежа деревянных деталей с целью дальнейшей обработки.

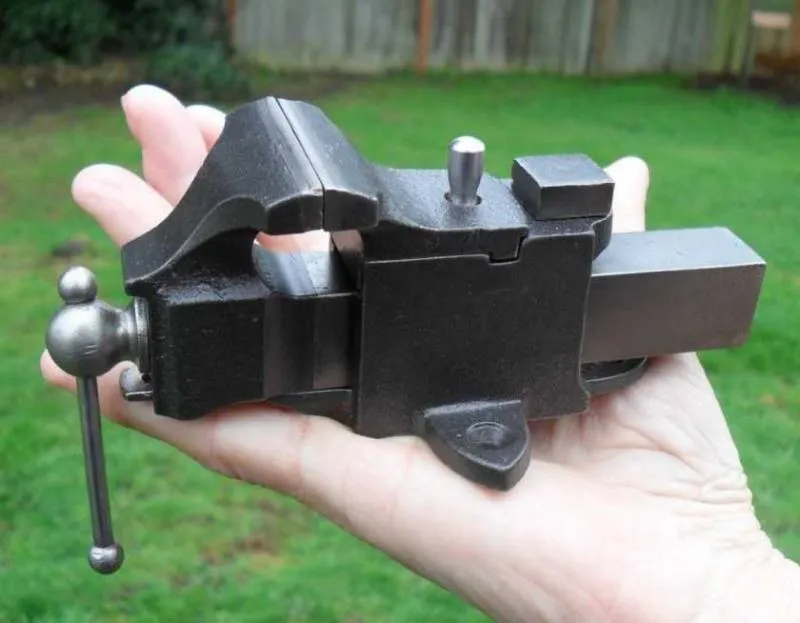

Настольные модели идут в ход для зажима деталей мелкого размера. Являются подобием больших слесарных тисков. Применяются часто в ювелирной мастерской.

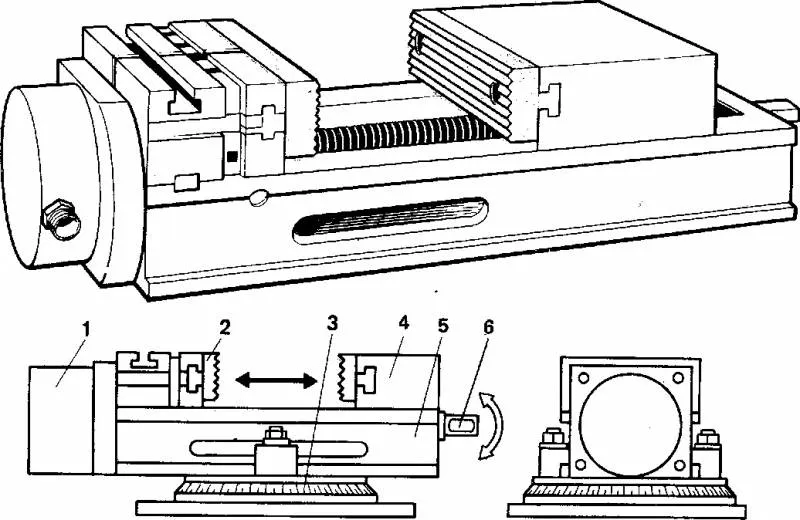

Станочные модели применяются для работы около станков различных габаритов. Этот вид тисков устанавливается на сверлильном и фрезерном станках, что даёт возможность крепко закрепить обрабатываемые детали.

Из чего можно смастерить тиски?

Количество сырья, из коего можно смастерить тиски для работы, ограничено только полётом фантазии владельца. Главные компоненты для тисков хорошо выполнять из металла, это намного крепче всех других материалов. Наилучшим образом для этой цели подходят чугун и сталь.

Они длительно не покрываются коррозией и проявляют большую стойкость к отрицательным воздействиям природных условий. Чугун является той разновидностью металла, что послужит 20-30 лет.

Если затронуть вопрос: из чего брать сырьё для основы тисков, то их собирают из многих изделий:

- из округлых труб;

- из автомобильных колодок;

- из рельса;

- из уголка;

- из профилированной трубы.

Из колодок автомашины

Для изготовления понадобится кусок швеллера, старые колодки, несколько гаек, уголок 40×40 мм. В тормозных колодках обрезается ровно одна сторона, шлифуется болгаркой:

- Отрезается кусок швеллера и в нём делаются 2 отверстия, а меж ними болгаркой вырезается канавка шириной 10 мм. Болгаркой отрезаются 2 фрагмента уголка длиной 80 мм.

- Далее отрезается на изгибе 1 сторона и приваривается к швеллеру с канавкой в торце. К ней приваривается 1 подготовленная колодка. Во 2-м уголке по серёдке проделываются 2 дырки.

- На небольшом квадратном куске металла сверлятся 2 дырки, в которых метчиком делается резьба. Через уголок в этот квадратный кусок вкручиваются болты. Он вставляется в отверстие на швеллере и это будет движущаяся каретка. К ней также приваривается обработанная колодка.

- На другую сторону приваривается железная пластина с отверстием и длинным болтом в нём. На его край наваривается гайка, прикреплённая к щеке тисков. На край удлинённого болта приделывается ручка. Так выходят тиски.

Из округлых труб

Берутся округлые куски труб, что валяются без дела. Ещё нужны 2 штыря от амортизаторов – один будет рукояткой, а второй направляющей. Вначале отрезаются 2 куска трубы так, чтоб одна вставилась в другую. Диаметры труб хорошо выбрать с минимальным зазором.

Главные этапы процесса:

- Плоскость труб зачищается от ржавчины и красок. Изготавливается компонент из шпильки, фрагмента трубы, гайки, шайб, к ним сваривается кольцо.

- В трубе преобладающего d хозяин проделывает прорези, а к кольцу навариваются 3 куска прута со стали. Так деталь станет закрепляться в пазах.

- Под главной частью тисков нужно поместить направляющую из штыря от амортизатора, либо округлый прут надлежащего диаметра.

- Создаётся основа из фрагмента пластины и наваривается к тискам. Из 2 штыря формируется ручка.

- Формируются и прикрепляются прижимающие губки.

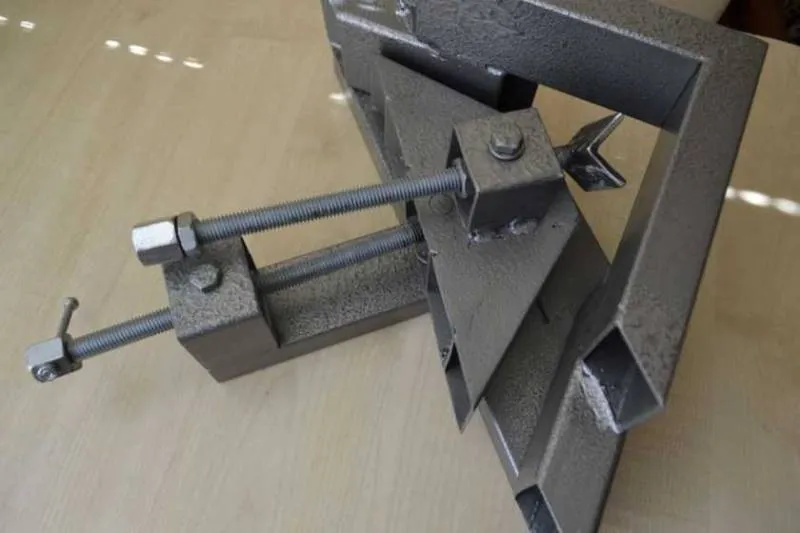

Из уголка

Простецкие слесарные тиски можно смастерить из уголка. Надо подготовить: железный прут d: 20 мм для создания зажимного винта; штыри к направляющим 2 шт., болты, гаечки, шайбы; электрическая дрель; сварной агрегат; напильник; молоток; ножовка для металла.

Ход изготовления:

- Из прута создаётся ходовой винт. Об этом лучше попросить специалистов, так как дома сложно его сделать.

- Образуется основание из 2-х продольных и поперечных уголков, в низовой части навариваются пластины с подготовленными отверстиями, чрез них тиски можно закрепить на всякую поверхность.

- Неподвижная губка уже заварена и считается частью основы. Высверлив в ней отверстие, равное d: винта, заваривается гайка под перемещающийся винт.

- Передвигаемая губка делается отдельно с механизмом крепежа. Для этого с другой стороны наваривается пластина вида буквы П. На краю винта высверливается отверстие к шпильке, которой закрепляется вставленная шайба.

- По боковинам губок проводится прикрепление направляющих шпилек, но они необязательны.

Готовое изделие прикрепляется к столу и проверяется работоспособность всех механизмов.

Из рельса

Вначале отрезаются от рельса 2 куска. Малый кусок шириной 80 мм, а большой выходит 240 мм. Понадобится винт с направляющей втулкой. Рассмотрим главные этапы создания изделия:

- от большего фрагмента рельса отрезается подошва широтой 150 мм. Верхнюю часть надо поделить на 2 части;

- из 3-х фрагментов утолщённой пластины (10-12 мм) надо заварить короб, в серёдку которого помещается направляющая втулка к винту. Ещё закручивается шурупами крышка из пластины;

- к коробу привариваются заготовки, что вырезали из большого фрагмента рельсы, а именно подошву и верховую часть;

- в подошве специалист сверлит 2 отверстия для прикрепления тисков к столу.;

- из 4-х железных пластин и малого куска рельса широтой 60 мм мастерится движимая часть тисков;

- из двух кусков пластины формируются прижимающие губки и крепятся к тисам.

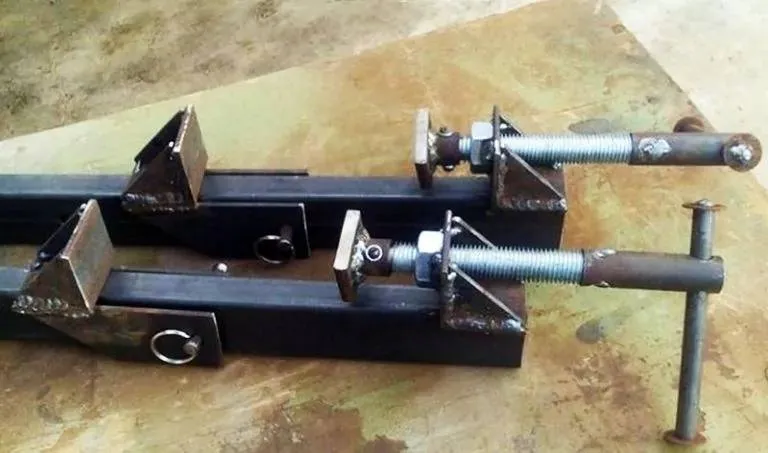

Из профильной трубы

Берутся куски профиля 20, 25. Берётся шпилька на 12, гайки 3 шт. На гайке сверлом на 12 снимается половина резьбы. Край резьбы стачивается на наждаке. Затем край расплющивается, и гайка накручивается до края. Вторая гайка накручивается и впоследствии приваривается на станину. На краю можно соорудить ручку.

Сначала сваривается прямоугольник из профилей. Затем в середину вставляется профиль, а на него и край прямоугольника ложится винт и определяется расстояние до гайки, что на краю.

Приваривается профиль служащий упором, гайка к перемещающейся каретке и гайка к станине. На гайку на кромке винта можно поставить прут на 6 для удобного закручивания в тисках.

Очень простые тиски из древесины собственноручно

Для формирования берутся древесные бруски, фанера, удлинённый болт с гайкой, шайбы. Размеры выбираются произвольные. Ход изготовления:

- проклеивается основание тисков, таких элементов нужно 2. То есть брусок наклеивается на дощечку пошире, а для крепости скрепляется саморезами;

- эти 2 детали соединяются меж собой маленькими брусками, которые сажаются на клей;

- потребуется удлинённая гайка, что размечается в центре одной заготовки;

- проделывается отверстие широтой под разметку, а глубиной не больше гаечной вышины. Гайка втискивается в эту деталь тисками или струбциной. Для плотности надо внести каплю суперклея;

- сжимаются 2 похожие детали и проделывается разметка на 2-й. Высверливается отверстие по диаметру болта, но не до края;

- в привычной шайбе сверлятся 4 отверстия. За счёт болгарки они пилятся на 2 части. На болте с помощью болгарки делается фаска на глубину, что сделали отверстие;

- деталь с гайкой наклеивается к основанию. За счёт вкручивания саморезов с обратной стороны делается усиление;

- потребуется маленький брусок широтой, как прорезь на имеющейся платформе. Этот брусок прикрепится к детали, где проделали узкое отверстие (одна губка тисков). Брусок хорошо намазывается клеем. Элемент центрируется на платформе, затем зажимается струбциной и сохнет;

- фиксируется болт на подсохшей детали за счёт распиленной на 2 части шайбы. Болт вставляется в отверстие, а шайба прижимается и закручивается на саморезы. Со 2-й стороны проделывается то же самое;

- наклеивается 2-я губка тисов, к ней и будет прижиматься деталь при обрабатывании. С низовой части производится усиление саморезами.

На этом изделие готово.

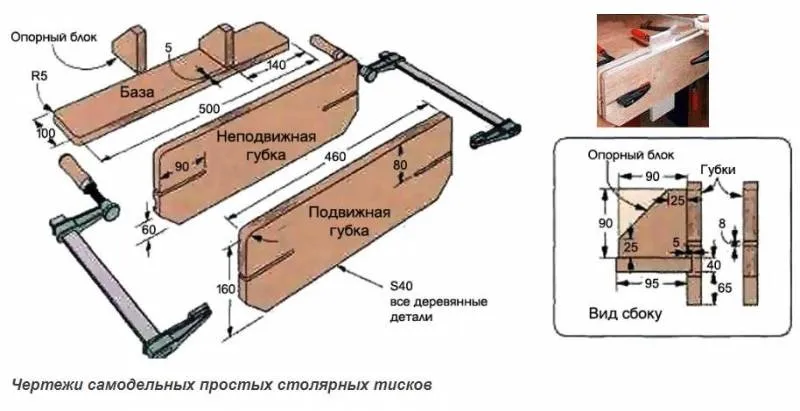

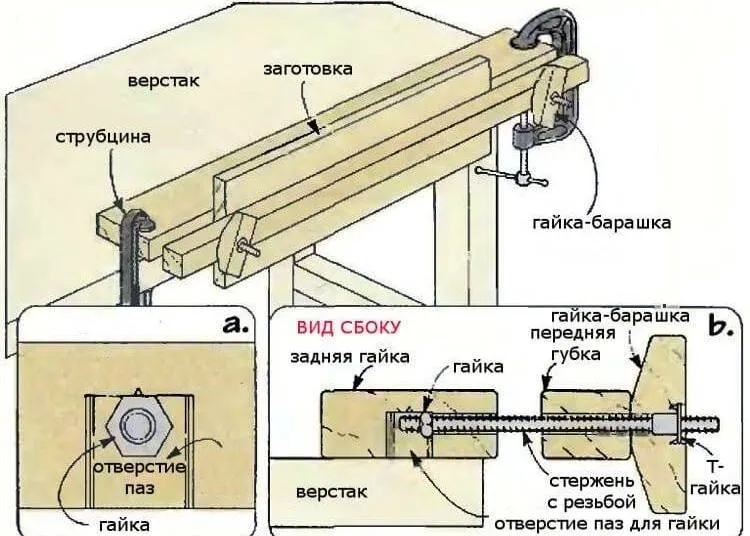

Подготовка чертежа с размерами

Просмотр чертежа, фотографий и описаний процесса создания помогут собственноручно смастерить необходимые тиски. Лучше перед изготовлением создать чертеж для металлических или деревянных моделей изделий с указанием размеров каждой части.

Это позволит смастерить удобные и крепкие тиски, которые будут отвечать запросам хозяина и работа будет выполнена качественно.

Выбор материалов и инструментов

В качестве инструментария и материалов надо взять:

- швеллер до 0,5 м;

- уголок 50×50 мм;

- болты М6, гайки с шайбами;

- резьбовой винт, можно снять со старых тисов;

- металлический лист до 5 мм;

- утолщённый металл до 10 мм;

- банка краски;

- прут стальной для рукоятки.

Среди потребных инструментов: сварной агрегат, болгарка, электродрель, гаечный ключ, наждачная шкурка, циркуль, металлическая линейка, напильник, маркер. Для древесных моделей нужен соответствующий материал.

Подготовка основания тисков

Первым делом обустраивается опорная плита или по другому её называют основанием для тисков. От стального листа за счёт плазменного станка или подобного инструмента вырезается участок нужного размера.

Дальше производится несколько отверстий для крепежа плиты в одном положении. Метки для сверления можно проставить маркером. Детали меж собой крепятся с помощью сваривания.

Пошаговый процесс изготовления конструкции

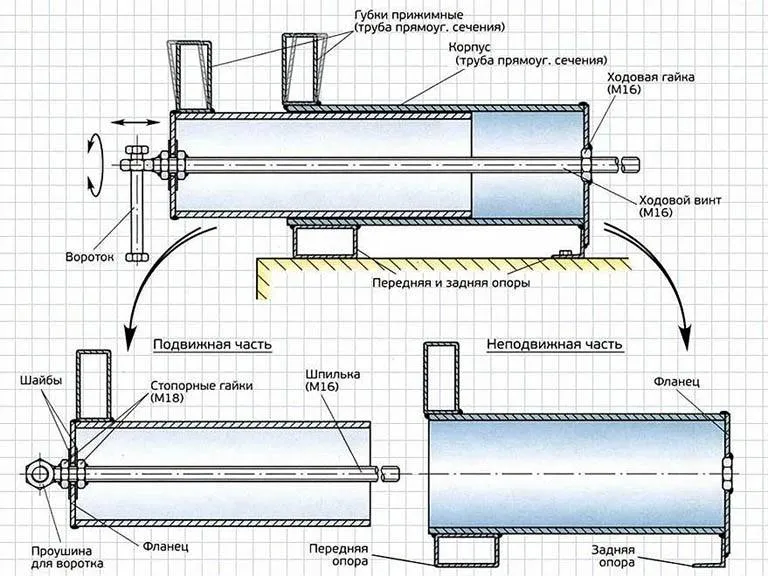

Для этого понадобятся 2 трубы, что тесно входят одна в другую. Рассмотрим подробный процесс:

- к концу куска трубы большого диаметра, которая станет недвижимой частью, заваривается кромка. В центровую дырку закраины наваривается резьбовая гайка М16;

- к краю куска двигаемой трубы заваривается кромка с центровой дыркой, в неё будет просунут проходной винт;

- на небольшом удалении от торца проходного винта на него заваривается гайка М18 (она выступит фиксатором);

- теперь край проходного винта с наваренной гайкой на конце, нужно вдеть чрез внутренний участок движимой трубы и втянуть его в дырку в кромке. Гайка здесь станет прижиматься к кромке с её внутреннего участка;

- на край проходного винта, вылезшего с внешнего бока кромки одевается шайба и накручивается гайка М16, она наваривается к закраине. Меж гайкой внутри и плоскостью фланца так же устанавливается шайба;

- после сборки двигающегося узла надо поставить его в не двигающуюся трубу превосходящего d и вкручивается 2-й край проходного винта в гаечку 2-го фланца;

- для соединения проходящего винта с воротом, к его торцу, выглядывающему с боку движимой трубы, возможно наварить гайку, в её дыру пропускается вороток;

- зажимающие губки для тисов изготавливаются из фрагментов труб прямоугольником, они навариваются к двигающейся и недвижимой частям. Для придания приспособлению устойчивого положения, к низовой части не двигающейся трубы навариваются 2 опоры;

- труба внутри, в ходе верчения проходного винта то же способна крутиться, что препятствует удобному пользованию зажимающего агрегата. Для предотвращения этого в верховом участке недвижимой трубы возможно проделать горизонтальную прорезь, а в двигающуюся трубу закручивается фиксирующий винт, что будет передвигаться по данной прорези и не давать вращаться двигающейся части.

Применение труб прямоугольником или квадратом позволит не допустить вращения двигающейся части.

Рекомендации по созданию самодельных тисков

Нужно принять во внимание размерности планируемого инструментария:

- Малый габарит. Удлинение равняется 290 мм, вышина 140 мм. Вышина губок – до 50 мм. Масса – 8 кг.

- Усреднённый габарит. Удлинение составляет 372, вышина 180 мм, губки до 70 мм. Вес доходит до 14 кг.

- Большущий габарит. Удлинённость равна 458 мм, вышина 220 мм, губки 90 мм. Масса получается около 30 кг.

На эти усреднённые размеры стоит опираться при собственноручной сборке тисков. Следует придать значение силе зажима. Чем повыше эта составляющая, тем более усилий понадобится для обрабатывания заготовок.

Когда сила зажима маленькая – это приведёт к выходу из строя инструментария в ходе работы. Когда в планах создать поворачивающиеся тиски, то важно понять главные отличия структуры механизма.

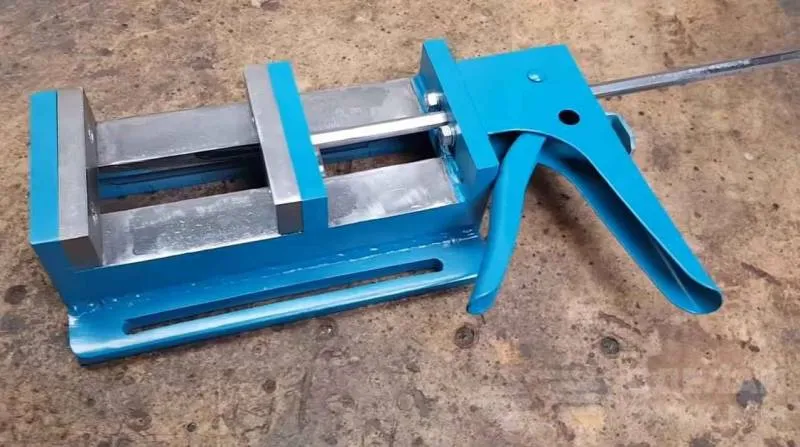

Востребованы варианты с зажимом на механике: винтовые, быстроразъёмные, быстрозажимные, эксцентриковые. Отталкиваться нужно не только от массы и сложности изделия, но и от предназначения инструментария.

Тиски слесарного типа лучше подходят для мастерской в доме, ввиду своей универсальности. Так, чтобы, смастерить столярные и слесарные тиски для домашних потребностей – не обязательно иметь специализированные навыки, также не надо искать сложных компонентов.

Фото самодельных тисков

Об авторе: Эксперт в области ремонта, внутренних отделок, кровли

Как сделать кирпич из глины своими руками?

Для того, чтобы сделать кирпич из глины своими руками, вам понадобится следующее:

-

Глина: вы можете использовать глину из местных источников или купить в специализированных магазинах.

-

Добавки: чтобы улучшить свойства глины, вы можете добавить растительный муслин, керамические крошки или песок.

-

Формы: вы можете использовать формы, чтобы дать кирпичам желаемую форму.

-

Сушка: после того, как кирпичи формируются, они должны полностью высыхать, прежде чем они могут быть обжарены.

-

Обжиг: после сушки кирпичи должны быть обжарены в печи на высокой температуре, чтобы закрепить их форму и улучшить их свойства.

Это общие шаги, чтобы сделать кирпич из глины своими руками. Пожалу

Для того, чтобы сделать кирпич из глины своими руками, вам понадобятся: глина, вода, песок или другой наполнитель, формы для кирпичей. Процесс следующий:

-

Приготовьте смесь из глины, воды и наполнителя в пропорциях, удовлетворяющих вашим требованиям.

-

Наполните формы для кирпичей этой смесью и оставьте их на некоторое время в сухом и теплом месте, чтобы смесь полностью высохла.

-

Когда смесь полностью высохла, выньте кирпичи из форм и оставьте их в течение нескольких дней на сушке.

-

После того, как кирпичи полностью высохли, можете использовать их для строительства.

Примечание: Процесс может отличаться в зависимости от типа глины и наполнителя, которые вы используете.