Газоблоки — понятие, характеристики, свойства, виды, отзывы и состав этого стройматериала

- Газобетонный блок – что это за изделие, и по каким стандартам выпускается

- Применение газобетона в строительстве

- Виды газобетонных блоков

- Заключение

На текущий момент газобетон можно считать наиболее обсуждаемым материалом в интернете, где можно найти как положительные, так и отрицательные отзывы о нем. Из-за этого для обычного человека, не имеющего опыта в строительстве, но выбирающего материал для своего нового дома, довольно сложно определить, кто из них прав.

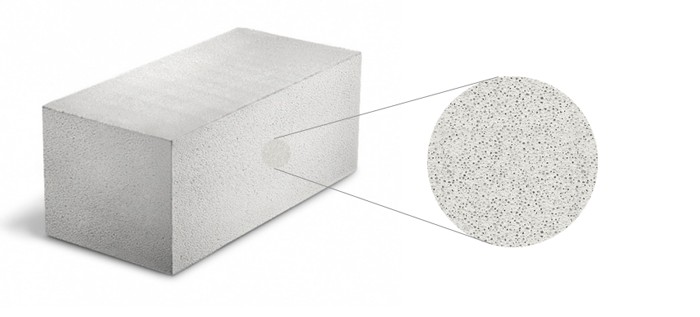

Существует немало разновидностей бетонов, из которых формуются блоки для возведения внешних и внутренних ограждающих конструкций. То есть, блок – это конструктивное изделие заводского изготовления.

Общим нормативом, предъявляющим требования к типам, размерам, проектным маркам стеновых блоков является ГОСТ 19010, изданный в 1982 году, но актуализированный в 2019-м. В нём приводится таблица, в которой определены виды и классы бетонов, из которых можно изготавливать стеновые блоки. В числе прочих, перечисляется и ячеистый бетон – заметьте, автоклавного твердения. К этой категории относится и газобетон, о котором далее пойдёт речь.

Общие технические характеристики ячеистых бетонов изложены в недавно обновлённом стандарте 25485. Но так как кроме автоклавных блоков бывают ещё и неавтоклавные, то существуют и отдельные документы, регламентирующие их характеристики.

Блоки, набирающие прочность в естественных условиях, отличаются меньшей прочностью, чем автоклавные. По сути, это другой материал, хоть в его составе те же компоненты. Поэтому конкретные требования к ним излагают разные стандарты.

- Неавтоклавные, ГОСТ 21520. Для возведения стен могут использоваться блоки плотностью не ниже 500 кг/м³ и не выше 900. Минимально допустимый класс прочности В1,5. Здесь же приводятся возможные категории качества блоков и допустимые отклонения от номинальных размеров для каждой из них.

- Автоклавные, ГОСТ 57334 и 31360. Эти дублирующие друг друга документы устанавливают технологические нормы изготовления блоков синтезного твердения. Они регламентируют исходные материалы, максимально допустимые размеры и предельные отклонения от них, которые в два раза ниже, чем у неавтоклавных. Что касается требований к самому бетону, то они приводятся в стандарте 31359.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Обратите внимание: Так как прочностные характеристики у автоклавных блоков всегда выше, чем у гидратационных, наименьшая плотность бетона, которую стандарт разрешает применять для возведения стен – 300 кг/м³. Минимальная прочность бетона при сжатии составляет 1,5 Н/мм², но по факту у автоклавных газоблоков она всегда выше.

Именно такими характеристиками и обладают блоки, изготовленные по немецким технологиям, а по ним у нас работает большинство заводов. Правда, изделия с плотностью D300 выпускают немногие. В основном (как YTONG, Poritep, ЭКО, ЕвроАэроБетон) изготавливают блоки D400 класса В2-2,5.

Попытки создать облегчённые материалы для каменной кладки люди предпринимали ещё в древности – правда, получилось это только в конце 19 века. Именно тогда в Чехии был выдан первый патент на газобетон, который был получен в результате реакции извести с соляной кислотой.

Самые популярные проекты серии FH:

- Вариант с использованием гидроксида кальция и порошка алюминия был впервые применён в США, в 1914 году. Позднее в разных странах проводились и другие эксперименты: голландцы разрыхляли бетон с помощью дрожжей, а так же цинковой пыли с перекисью водорода и гипохлорита кальция.

- Однако эти технологии оказались несостоятельными, продолжение получил вариант с использованием металлических порошков. В частности, В Германии в 1919 году был получен цементный камень с облегчённой структурой, в котором хорошо просматривались ячейки определённого размера.

- Правда, он отличался низкой прочностью на сжатие, легко ломался и для кладки был непригоден. Эксперименты продолжались – теперь уже с целью увеличить прочность материала. Это и привело к появлению первого автоклавного газобетона, который в 1924 году получили в Швеции работавшие над этим архитектор Эрикссон и профессор стокгольмского технологического института профессор Крюгер.

- Открытие, как всегда, получилось случайно. От нехватки времени при работе с образцами Эрикссон решил ускорить затвердевание сланцевой известковой массы, вспененной алюминиевой пудрой, и поместил её в лабораторный мини-автоклав.

- Вынутый наутро образец исследовали, с удивлением обнаружив ещё и прочную кристаллическую структуру, аналогичную природному минералу тобермориту. Он представляет собой гидросиликат кальция, и именно это соединение, получаемое при одновременном воздействии определённого давления и высокой температуры, определяет высокие показатели прочности газобетона.

Таким образом, в 1929 году Эрикссоном был получен патент на пористый бетон, и при содействии инвестора в Швеции было налажено его промышленное производство. Тогда же был зарегистрирован бренд YTONG, под которым сегодня более 90 заводов в 20 странах – и в том числе, в России, производят автоклавный газобетон.

Поначалу в производстве газобетона Итонг применялись сланцевые квасцы, в которых было высокое содержание углерода. Однако они, как оказалось, содержат в небольшом количестве уран. При обжиге он распадался, и выделялся из газоблоков в виде газа радона. Поэтому в 1975 году производство таких блоков было полностью прекращено.

- С того времени и стала применяться технология, в которой исходным материалом для бетона использовались цемент и песок. Усовершенствовали её немцы, добавив к цементу известь и тонко измельчив кварц — так получился газосиликат. В Англии придумали вводить в состав газобетона золу уноса, так как в ней тоже присутствует оксид кальция, благодаря которому можно получать тоберморитовую структуру.

- Однако зола – ненадёжный заполнитель, так как в ней может содержаться остаточное количество несгоревшего топлива. Оно может стать причиной трещиноватости готовых изделий, включать нежелательные окислы. Поэтому золы во-первых, должны быть высококальциевыми, а во-вторых, для них требуются добавки, которые сделают процесс газовыделения более интенсивным.

- Всё это приводило только к удорожанию продукции, поэтому был отработан другой вариант сырьевой смеси. Вот из чего делают газоблоки — состав и пропорции:

- смешанного минерального вяжущего (цемент с известью) – 24-36%,

- кремнезёмистого компонента, в качестве которого использовали термолитовый песок (диатомовый или перлитовый) – 24-36%;

- алюминиевая пудра или паста 0,1-0,5%;

- вода не менее 55%.

- Чтобы снизить отпускную влажность газобетона и сделать сырьевую смесь более дешёвой, состав со временем был несколько видоизменён:

- портландцемент М500 Д0 без добавок — 33-43%;

- вместо термолитового песка стали добавлять тонкомолотый кварцевый – 53-64%;

- двуводный гипс, притормаживающий скорость гашения извести и регулирующий схватывание камня – 1-1,5% (примерно 300-700 кг/ на 1м³ газобетона);

- газообразователем всё так же является алюминиевая паста, не более 0,12%.

- вода температурой 45-50 градусов (при использовании более холодной воды смесь дольше вспучивается, а при более высокой – вспучивается активнее, чем надо, оставляя глубокие кратеры).

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Примечание: Суть этого изобретения, которое используется и сегодня, заключается в том, что из компонентного состава полностью исключили известь, которая была одним из основных компонентов. За счёт чего же здесь достигается необходимый уровень щелочности смеси? Во-первых, свободная известь присутствует в цементе М500 Д0, содержание которого увеличивается за счёт марки. Если же содержания в нём извести оказывается недостаточно, уровень щёлочи корректируют за счёт добавки гидроксида натрия (каустической соды). Если этого не сделать, тоберморит образуется в меньшем количестве, и прочность готовых изделий падает.

В производстве неавтоклавного газобетона для поддержания прочности изделий добавляют в смесь армирующий компонент – фиброволокно. Так же используют добавки, ускоряющие твердение, от которых на поверхности газоблоков могут появляться высолы.

Незначительные изменения в процентном содержании того или иного компонента, тонкость помола песка, присутствие или отсутствие двуводного гипса и уровень его щелочности позволяют получать газобетон с разными характеристиками. Каждый производитель стремится максимально упростить технологический процесс и снизить себестоимость продукции, поэтому и рецептура у них неодинаковая.

Основные свойства газобетона перечислены в таблице:

| Вид характеристики | Минимально допустимый показатель |

| Средняя плотность кг/м³ | Определяется по ГОСТ 27005 и формирует марку изделия. Для стеновых блоков автоклавного твердения плотность не превышает D700, минимум – D300. Для неавтоклавных диапазон составляет D500-D900. |

| Прочность на сжатие | Определяется по ГОСТ 18105. Для конструктивного использования блоки должны иметь класс прочности не менее В 1,5. |

| Теплопроводность — В/м*К | Зависит от технологии производства и плотности бетона. Для автоклавных блоков правильными будут такие значения:

|

| Паропроницаемость — мг/м*ч*Па | Так же зависит от плотности бетонного камня. Для конструкционно-теплоизоляционных бетонов, которые и используются в жилищном строительстве, нормальными будут такие показатели:

|

| Морозостойкость | За марку по морозостойкости принимается количество циклов последовательного замораживания и оттаивания, в результате которых прочность камня снижается не больше, чем на 15%. Минимальный показатель F15, максимальный, который характерен только для автоклавных изделий — F100. |

| Усадка при снижении влажности – мм/м | Дает ли газоблок усадку, зависит от технологии его изготовления. Для автоклавных газобетонов плотностью до 500 кг/м³ этот показатель не нормируется. Для более плотных блоков усадка составляет не более 0,5 мм/м. У неавтоклавных блоков усадка составляет 3 мм/м, что в несколько раз больше. |

Основное предназначение газобетона – это строительство домов, потому что газобетонные блоки имеют такие характеристики, которые для жилищного строительства весьма ценны. Многие относятся к нему скептически, считая материал хрупким и ненадёжным. В доказательство приводят примеры нерадивого применения газобетона в строительстве, которое ведётся без проекта и непрофессиональными бригадами.

Такие обвинения ничем конкретным не подкреплены, ну а треснуть может и кирпичная стена, если под ней неправильный фундамент или есть нарушения технологии кладки. А между тем из газобетонных блоков можно поставить дом, который ни в чём не уступит кирпичному, а кое в чём даже и будет лучше. К тому же, получится существенная экономия.

Ещё одним несомненным преимуществом является возможность сократить сроки строительства, так как благодаря небольшому весу материала технологические операции производятся быстро. К тому же блоки (только автоклавные, 1 категории) можно монтировать не на цементные растворы, а на пенополиуретановый клей. Флакон заменяет 25-килограммовый мешок смеси, его не надо затворять водой, не надо носить тяжёлые мешки и платить за их доставку.

Все вменённые газобетону недостатки, по сути надуманные. Это:

- Низкая плотность, из-за которой плохо держится традиционный крепёж. Есть специализированный крепёж – те же дюбели, только специальной формы. Есть распорные анкера, есть химические. Так что никаких проблем в том, чтобы повесить на стены кухонный гарнитур или водонагреватель нет. Зато благодаря низкой плотности, стены получаются более тёплыми, и этот плюс с лихвой перекрывает любые минусы.

- Гигроскопичность в той или иной мере свойственна любому бетону. Чтобы уменьшить это явление используются гидрофобные пропитки, финишная отделка. При правильной защите, в которой в принципе, нуждаются все материалы, из газобетона можно построить хоть баню.

- Ограничение по этажности дома тоже несостоятельно. До трёх этажей строить можно — только при увеличении нагрузок нужно использовать для кладки стен более плотные блоки. Выше трёх этажей частные дома никто и не строит, так как это запрещено. В многоэтажном строительстве газоблоки активно применяются, но только в качестве заполнения несущего железобетонного каркаса.

- Единственный реальный недостаток блоков заключается в трещиностойкости. Но опять же, если дом грамотно спроектирован (особенно в части фундамента) и построен с полным соблюдением технологии, включая обязательное армирование, никаких проблем с возникновением трещин не будет.

Зато сколько преимуществ: низкий радиационный фон, полная негорючесть, отменная способность к сохранению тепла, неплохой уровень звукоизоляции. И при всём при этом у материала невысокая себестоимость, делающая газобетонные дома самыми привлекательными по цене.

Российские стандарты предусматривают 14 вариантов средней плотности газобетона. Самая низкая D200, максимальная D1200. Возникает вопрос: если в строительстве домов применяют в основном D500-D700, то для чего же нужны остальные?

По назначению все виды газобетона делят на три категории:

К числу теплоизоляционных относятся бетоны с плотностью ниже 500 кг/м³. В случае с автоклавными блоками этот предел составляет 400 кг/м³. Минимальный класс прочности В0,35 (у блоков D200), хотя у автоклавных изделий такой плотности чаще бывает 0,5. Низкоплотные бетоны используют для заливки утеплительных стяжек пола или покрытия, а так же изготавливают из них блоки, которые используются исключительно в качестве утеплителя. Их приклеивают снаружи к основной стене, а потом облицовывают декоративной плиткой из того же газобетона или штукатурят.

Согласно отечественному стандарту, у автоклавного газобетона D300 класс прочности В0,75. Однако многие российские предприятия работают по немецким технологиям (потому что они дочерние), и ориентируются на европейские стандарты. У них газоблоки с плотностью 300 кг/м³ имеют класс прочности В2, что даёт возможность использовать материал для основной кладки стен – то есть, бетон автоматически переносится в категорию теплоизоляционно-конструкционных.

По той причине, что у производителей блоков при одинаковой плотности могут быть разные показатели прочности, их принадлежность к категории теплоизоляционно-конструкционных определяется по прочностным характеристикам. ГОСТ требует, чтобы класс прочности на сжатие был не ниже В1,5. Если такая прочность есть у блоков D300, то их уже можно использовать для кладки стен и перегородок.

Максимальная плотность изделий этой категории – 700 кг/м³. Её в основном применяют, когда строят дома и коттеджи в три этажа, с тяжёлыми перекрытиями, с навесным фасадом, создающим дополнительные нагрузки на кладку. Блоки с плотностью D600-D700 применяют для строительства в сейсмически нестабильных районах, усиливая кладку не только горизонтальным, но и вертикальным армированием.

Самые популярные проекты серии FH:

Прочность конструкционного газобетона начинается с класса В3,5. У одних производителей ему соответствуют блоки D900, а у других – даже D600. Максимально возможный класс прочности на сжатие у этой категории блоков может быть В15 (при плотности 1100-1200 кг/м³). Но такие блоки сейчас никто не производит, если нет заказчика под определённый проект. Дело в том, что использовать высокоплотные газоблоки для возведения стен домов нецелесообразно из-за повышенного коэффициента теплоизоляции. К тому же, они дороже стоят, и всё преимущество теряется на фоне других кладочных материалов.

О том, какое сырьё применяется для изготовления газобетона, выше уже говорилось. Но речь шла в основном об автоклавном материале, а наших читателей интересует рецепт гидратационного, который при желании и определённом оснащении можно изготовить самостоятельно.

Что при этом важно учитывать:

- Вода должна использоваться питьевого качества, подогретая до температуры 50-80 градусов. Конкретное её значение зависит от применяемого цемента (у всех разная реакция), температуры в помещении и температуры прочих компонентов.

- Портландцемент можно использовать только четырёх марок: М400 и М500 Д0; М400 и М500 Д20. Сульфатостойкие цементы в производство газоблоков пускать нельзя. Чем будет свежее цемент, тем лучше, потому что уже через 30 дней он теряет до 10% заданной прочности.

- Песок желательно брать карьерный или речной, фракцией не более 0,5 мм — а лучше ещё мельче. Важно только, чтобы содержание в нём глинистых частиц не превышало 2%.

- Для запуска реакции газообразования используется алюминиевая пудра (марки ПАП-1 или 2), либо паста (марки 5-7370/75 V или VS).

- Каустическая сода должна быть чешуированная, но ни в коем случае не кальцинированная.

- Сульфат натрия (сернокислый натрий). Бывает природный, а бывает технический. Во втором случае расход этой добавки возрастает на 30-40%. Её применение даёт возможность до 10% снизить расход воды, и значительно активизировать процесс газообразования. Так же сульфат натрия повышает пластическую прочность смеси – стабилизирует её структуру и препятствует расслоению.

Количество ингредиентов зависит от заданной плотности, рецептура на 1 м³ будет выглядеть так:

| Компонент | Единица измерения | Плотность блоков | ||

| D500 | D600 | D700 | ||

| Вода | л | 208 | 256 | 264 |

| Цемент | кг | 286 | 318 | 312 |

| Песок | кг | 234 | 312 | 403 |

| Алюминиевая паста | грамм | 544 | 544 | 544 |

| Каустическая сода | кг | 3 | 3 | 3 |

| Сульфат натрия | кг | 4,6 | 4,6 | 4,6 |

В статье мы обсудили все положительные и отрицательные моменты газобетонного строительства, а выводы читатель сделает сам. В любом случае, все сходятся во мнении, что искусственный камень – материал практичный. Если бы было так плохо, как рассказывают некоторые «эксперты», газобетон не мог бы просуществовать целое столетие. И кстати, в Европе есть дома, которые, будучи построены в самом начале, стоят и до сих пор – даже без внешней отделки. От этого страдает только внешний вид, но никак не прочность кладки.

Что лучше для дома Газоблок или пеноблок?

Выбор между газоблоком и пеноблоком зависит от конкретных потребностей и условий строительства вашего дома. Вот некоторые факторы, которые можно учесть при принятии решения:

-

Теплоизоляция: Пеноблоки обеспечивают более высокую теплоизоляцию, чем газоблоки, поэтому они могут быть лучшим выбором для холодных регионов или для тех, кто хочет сократить расходы на отопление.

-

Прочность: Газоблоки имеют более высокую прочность, чем пеноблоки, что делает их более устойчивыми к нагрузкам, таким как ветер, снег и землетрясения. Однако, если строительство производится на местности с мягким грунтом или на неустойчивом грунте, то пеноблоки могут быть более предпочтительными, так как они легче и меньше нагружают фундамент.

-

Экологичность: Пеноблоки являются более экологически чистыми, так как они производятся из более доступных и экологически чистых материалов. Газоблоки же могут содержать более токсичные компоненты в процессе производства.

-

Стоимость: Стоимость газоблоков обычно немного выше, чем стоимость пеноблоков. Однако, в зависимости от конкретных условий и местности строительства, экономия на теплоизоляции или нагрузке на фундамент может компенсировать эту разницу в стоимости.

В целом, оба материала могут быть хорошим выбором для строительства дома. Рекомендуется проконсультироваться с опытным строительным специалистом, чтобы выбрать наилучший вариант, учитывая ваши конкретные потребности и условия строительства.