Обучение сварке: Разновидности сварочных швов и практические методы борьбы с дефектами в сварочных швах электродом

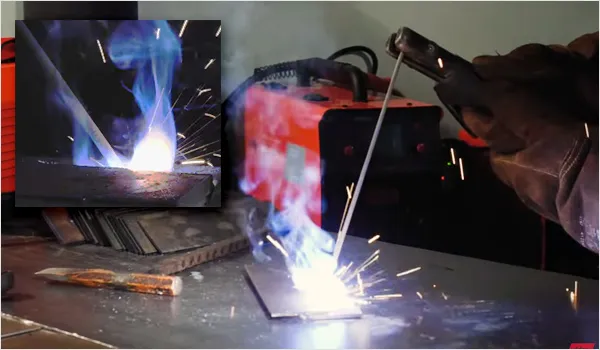

Сварочные швы представляют собой вид неотделимого соединения металлических материалов и сплавов. Сопряжение компонентов осуществляется путём расплавления краёв деталей и внесения в общий расплав металла материала, поступающего от электрода или проволоки, подводимых к месту сварочной ванны.

В зависимости от конфигурации готовой конструкции, а также от требований к прочности применяют определённые виды сварных соединений. В этой статье рассмотрим, какие бывают швы, особенности каждого из видов, оптимальные углы наклона электродов, области применения неразъёмных соединений разного типа.

Варианты сварных соединений

Современные сварочные технологии непрерывно совершенствуются, добавляя в линейку швов новые методы. Мы остановимся на основных, к которым относятся:

- Стыковые.

- Внахлёст.

- Тавровые.

- Угловые.

- Торцевые.

Стыковые швы

Наиболее распространённое и простое в работе неразъёмное соединение. Подходит для стыковки металлов различной толщины, в том числе листов, сортового проката и труб. Перед началом операции сваривания элементы необходимо зафиксировать, оставляя небольшой зазор шириной 1,0–1,5 мм — этот промежуток аккуратно заполняется расплавленным металлом.

Стыковые швы выполняют в одностороннем и двухстороннем варианте. В первом случае соединение ведут по одной из сторон соединяемых поверхностей, во втором проваривают обе стороны. Односторонняя методика подходит для толщин 20–50 мм, при большей толщине свариваемых частей используют двухсторонний вариант.

Преимущества стыкового типа:

- Высокая производительность.

- Прочность и долговечность шва.

- Небольшая доля расхода наплавляемого и свариваемого металла.

Сварочная технология производства обеспечивает неразъёмное соединение с минимальными внутренними конструктивными напряжениями. Предварительно требуется подготовка кромок со скошенным краем.

Обратите внимание! В процессе стыковой сварки в кислородной среде образуется большое количество оксидов — чем больше площадь шва, тем ниже качество соединения.

Обычно стыковой вариант применяют для сваривания сталей с низким содержанием углерода, а также сплавов разного типа с алюминием.

Соединение внахлёст

Части располагают в параллельных плоскостях таким образом, чтобы они перекрывали друг друга. В данном случае для стыковки поверхностей используют контактный, роликовый и точечный метод сварки — варианты предполагают повышенный расход основного металла.

Перед процессом кромки необходимо подрезать, скосы делать не нужно. Этот вид сварочного шва применим для листов шириной 8–12 мм — отрезок перекрывания должен превышать или соответствовать удвоенной сумме толщин.

Перед работой поверхности плотно притягивают друг к другу, поскольку наличие зазоров ослабляет сварочный шов. В некоторых случаях соединение внахлёст ведут не по периметру верхней детали, а путём сквозной проварки (прорезной шов) или с помощью наложения заклёпок.

Преимущества нахлёсточного варианта:

- Прочность и надёжность шва.

- Непродолжительное время выполнения.

- Невысокая чувствительность к погрешностям.

Последняя особенность позволяет производить добротные сварные соединения внахлёст мастерам без высокой квалификации. Вид стыковки применяется, если свариваемые части имеют большой вес, затрудняющий перемещение с подгонкой.

Обратите внимание! Если в процессе эксплуатации готовой конструкции предполагается возникновение переменных нагрузок на зону шва, использование неразъёмного соединения внахлёст не рекомендуется.

Некачественно выполненное соединение с плохой стяжкой поверхностей способствует проникновению влаги между частями с последующим развитием коррозии.

Тавровые швы

Используют для производства угловых соединений (чаще всего детали располагают под 90 градусов друг к другу), то есть торец одной примыкает к поверхности второй.

У вертикальной части конструкции необходимо тщательно обработать и подогнать кромку. Для металлов толщиной более 20 мм следует подготовить фаски по обеим сторонам заготовки — такие условия обеспечат лучший провар. Для толщин менее 20 мм используют односторонний тип сварки.

Преимущества соединения тавровым методом:

- Работа может вестись на труднодоступных участках.

- Провар с двух сторон способствует лучшему сцеплению.

- Вариант подходит для тонких и толстых деталей.

Тавровый шов требует повышенного расхода металла, а также приводит к ускоренному сгоранию электродов. Кроме того, для выполнения скосов необходим практический навык, поскольку работа более тонкая, чем сама сварка.

Без выполнения фасок тавровым соединением можно варить металлы толщиной не более 4 мм.

Обратите внимание! Обрыв дуги приводит к возникновению кратеров, ослабляющих шов. Недостаточная подготовка металла приводит к скоплению газов в расплаве с последующим образованием пор после отвердения. При слишком большой скорости сварки возможны непровары (плохое соединение основного металла с электродным).

Преимущества таврового шва:

- Один из самых прочных типов соединения при соблюдении сварочной технологии.

- Т–образное положение частей обеспечивает дополнительную жёсткость конструкции.

Тавровый вариант применяют при изготовлении стоек, колонн, опор, ферм и других конструкций, где требуется неразъёмная стыковка деталей Т–образным способом.

Угловое соединение

Детали стыкуются под углом. Виды сварочных швов в этом варианте относят к тавровому методу стыковки по Г–образному типу. Допускается изготовление конструкций под любыми углами более 30 градусов, но более распространён вариант сочленения под 90 градусов. Если части стыкуются под углами менее 30 градусов, соединение будет относиться к торцевым.

Главная проблема в производстве этого вида шва — высокая вероятность стекания металла после расплавления. В связи с этим сварщик должен постоянно следить за ведением электрода, соблюдая рекомендованные углы наклона. Если толщина соединяемых листов разная, следует держать электрод под 60 градусов к поверхности детали большей толщины. При таком подходе основной разогрев будет приходиться на более толстый элемент сборной конструкции, в то время как меньшая по толщине часть надёжно защищается от прогорания.

При изготовлении швов углового типа применяют односторонний и двухсторонний провар. Перед началом работы кромки обрабатывают со скосами, срезая металл с одной или двух сторон. Кромка второй детали не подвергается обработке.

Преимущества угловых швов:

- Соблюдение технологии — гарантия образования прочного неразъёмного соединения.

- Экономичное расходование металлов основной детали и электродов.

- Возможность выполнения шва для частей разной толщины.

Обратите внимание! Электрод располагают таким образом, чтобы происходило расплавление обоих поверхностей одновременно.

Дефекты в работе приводят к образованию свищей, наплывов, подрезов, непроваров других отклонений, которые ослабляют шов.

Угловое соединение применяется для фасонных и листовых заготовок, а также труб. Допускается изготавливать конструкции с Г–образным расположением деталей любых габаритов от малых до крупноразмерных.

Торцевой шов

Детали укладываются друг на друга по типу бутерброда, после чего провариваются кромки с образованием сварочного шва. Торцевые виды швов подходят для деталей разной толщины — допускается прилегание от 0 до 30 градусов. До начала процесса необходимо подготовить кромки под вариант с односторонним скосом.

Преимущества торцевых швов:

- Высокая сопротивляемость нагрузкам.

- Сваривание тонких металлов, когда требуется защитить поверхности от прожога.

Обратите внимание! Плохая подгонка поверхностей, а также возникновение непроваров в процессе работы приводят к повышению рисков попадания влаги между деталями и развитию коррозии.

Любой вид сварочного соединения следует выполнять с первого раза, поскольку исправление неточностей в процессе работы ухудшает характеристики шва. При сваривании металлов одинаковой толщины электрод располагают по биссектрисе. Если толщины разные, его удерживают ближе к более толстой детали, захватывая и перемещая расплав на более тонкую поверхность — метод переноса позволяет избежать непроваров и прожогов с образованием равномерного углового сварочного шва.

Если электрод заканчивается до завершения работы, следует дождаться застывания, сбить шлак, зачистить поверхность жёсткой щёткой и продолжить варить с места остановки. Для таврового и углового вариантов удобно вести работу швом–лодочкой (если это возможно), в ходе которой место стыковки под сварку располагается в нижней части с ограничением соединяемыми поверхностями по двум сторонам. При такой сварочной конфигурации расплавленному металлу некуда вытекать, благодаря чему соединение получается равномерным и прочным.

Классификация сварных швов по положению

Виды неразъёмного соединения отличаются по нескольким параметрам:

- Протяжённость: сплошные и прерывистые.

- Форма: плоские, вогнутые и выпуклые.

- Положение: вертикальное, горизонтальное, потолочное и нижнее.

Нижние швы, как наиболее простые, считаются азбукой сварщиков. На этом виде удобно набивать руку, поскольку металл никуда не стекает из сварочной ванны, оставаясь в зоне расплава. Далее по сложности идут вертикальные и горизонтальные, самый сложный вариант — потолочное соединение. Тип стыковки не только сложно выполнить, он ещё и опасен, поскольку капли металла могут попадать на сварщика.

Обратите внимание! Наиболее оптимальное положение сварочного шва — нижнее. Используя этот вид, мастер занимает самое удобное для работы положение, благодаря чему лучше контролирует движение электрода и может без усилий следить за процессом.

При разработке метода соединения деталей рекомендуется при любой возможности применять стыковку с нижним расположением.

Конфигурацию шва определяют рабочие поверхности. Различают следующие виды:

- Прямолинейные.

- По замкнутой окружности или линии (кольцевые).

- Криволинейные без смыкания.

Траектория сварного шва не влияет на выбор метода соединения.

Форма наплава (плоская, вогнутая, выпуклая) определяет физические свойства неразъёмного соединения. В плане экономичности расходования металлов наиболее перспективными оказываются первые два варианта, последний вид выигрывает в плане прочности.

Обратите внимание! Несмотря на большую прочность выпуклого шва, вариант характеризуется большими внутренними напряжениями в сравнении с предыдущими типами сварного соединения.

Протяжённость швов также вносит вклад в механические свойства и стоимость новообразованного места стыка. Прерывистый тип характеризуется умеренными затратами, а также наименьшим тепловым вложением — преимущества относительны, поскольку они достигаются за счёт снижения прочности. Качественные сплошные наплывы позволяют полноценно нагружать участок стыка. Непроницаемость защищает внутренние поверхности совмещённых деталей от коррозии.

Особенности сварочных аппаратов для выполнения неразъёмных соединений

Во время сварки место стыка деталей находится в агрессивных условиях. Расплавленный металл активно реагирует с кислородом с образованием оксидов. По этой причине будущий шов необходимо защищать.

Используют два варианта:

- MIG–MAG: технология обеспечивает подачу в зону расплава инертного газа, вытесняющего воздух.

- Горение электрода: уровень защиты, при котором на процесс расходуется часть кислорода. В результате образуется плотное газовое облако, предотвращающее попадание воздуха к расплаву. Покрытие стержня включает соединения, ионизация которых в зоне дуги легирует и очищает металл шва.

Сварочный аппарат должен обеспечивать стабильное горение дуги — условие важно для образования однородного соединения. Для деталей большой толщины необходимы соответствующие диаметры электродов и, следовательно, техника, способная выдавать большую силу тока.

Современные

, работающие на постоянном токе, обеспечивают более стабильную дугу с формированием равномерного шва. Алюминий и его сплавы лучше провариваются оборудованием с переменным током. Определяющую роль в процессе играет не столько техника, сколько навыки сварщика. Мастер подбирает длину дуги, поддерживает стабильное горение, плавно двигает инструмент и аккуратно плавит металл — соблюдение технологии гарантирует прочный шов.

Инверторы позволяют выполнять высококлассные соединения за счёт возможностей аппарата. Техника защищена от перепадов напряжения, выдаёт токи высокой частоты и позволяет уверенно работать даже новичкам. Полуавтоматы отличает устройство подачи проволоки и специальные режимы выполнения швов в среде инертных газов. Этот вариант оборудования позволяет соединять все типы сталей и цветные металлы.

Как исправить дефекты

Ослабление швов происходит по естественным причинам (кристаллизация, несплавление разных металлов, попадание в зону расплава посторонних включений и т.п.), так и в результате ненадлежащего следования технологии. Сварочные дефекты приводят к изменению характеристик соединения, в результате снижается прочность конструкций и возрастает риск аварий. Определить сварочные дефекты легче всего, если имеется

химия для сварки

.

Непровары: от недостаточного расплавления избавляются, меняя положение электрода. Сваривая детали «на подъём» (к себе), расплав перемещают в хвостовую часть ванны. Если изменить угол в положение «на спуск», направляя стержень от сварщика, уменьшают глубину плавления.

Подрезы и несплавления: появляются в результате слишком высоких значений по напряжению или ошибок в положении электрода (стержень уводят от оси шва). В результате одна кромка плавится быстрее с образованием канавки. Избавляются, выставляя дугу покороче, снижая скорость сварки, также используют метод предварительного прогрева частей небольших размеров, способ многоэлектродной сварки для соединения труб больших диаметров и другие приёмы.

Прожоги: опасны при выполнении швов на тонких изделиях. Для устранения проплавлений снижают силу тока, повышают скорость, используют дуговую импульсную сварку, ставят усиливающие прокладки.

Посторонние включения: появляются в сварном шве в результате попадания оксидов, сульфидов и других соединений с электрода, флюса или непрогоревшей проволоки. Дефект устраняется заменой расходников на качественные. Также требуется тщательно зачищать свариваемые кромки, применять защитные флюсы и газы, перемешивать шлак в ходе процесса.

Образование пор: происходит в результате проникновения в зону азота, оксида углерода и других газов к зоне шва. Процесс вызывает недостаточное прокаливание электродов или применение стержней с покрытием из органики, наличие загрязнений, а также слишком длинная дуга.

Трещины: появляются в теле соединения в результате растягивающих напряжений. Риски снижаются с помощью термической обработки деталей до и после процесса сварки, а также оптимизацией технологии наложения швов (применяют способ выполнения коротких симметрично расположенных проваров), ведут работу в атмосфере инертных газов.

Положение электрода

Для производства качественных швов большинство сварщиков используют наклон электрода под углом 70 градусов к поверхности, при этом угол к вертикали оказывается равным 20 градусам. В ограниченном пространстве допускается перпендикулярное расположение стержня. Если необходимо лучше прогреть кромки, электрод наклоняют к себе, для снижения температуры — от себя.

Стержень перемещают по сложной траектории с колебаниями поперёк оси стыковки (зигзагом, вкруговую, петлеобразно и т.п.). Для тонких заготовок используют однопроходные швы, толстые детали соединяют в несколько проходов.

Основные виды сварных швов позволяют надёжно соединить части в конструкции практически любых форм. У каждого сварщика со временем вырабатывается свой почерк соединения деталей, наработанный в процессе оттачивания навыков на проверенных технологиях.

Как выбрать тип и марку электрода?

Выбор типа и марки электрода зависит от типа металла, который вы собираетесь сваривать, а также от типа сварочного оборудования, которое у вас есть.

-

Тип металла: Выберите тип электрода, соответствующий металлу, который вы собираетесь сваривать. Различные марки электродов предназначены для сварки разных металлов, таких как сталь, чугун, нержавеющая сталь и алюминий.

-

Тип сварочного оборудования: Некоторые марки электродов предназначены только для определенных типов сварочного оборудования, таких как постоянный ток или переменный ток. Убедитесь, что выбранный вами электрод совместим с вашим оборудованием.

-

Толщина металла: Толщина металла также может повлиять на выбор марки электрода. Тонкие металлические листы лучше сваривать тонкими электродами, а толстые металлические изделия лучше сваривать более крупными электродами.

-

Приложение: Кроме того, учитывайте, для каких целей вы будете использовать сварочные изделия. Если вы собираетесь использовать сварочные изделия для строительных работ, то выберите электрод, который обладает хорошей прочностью и прочностью сварного соединения.

-

Рекомендации производителя: Наконец, обратите внимание на рекомендации производителя. Каждый производитель электродов рекомендует свои марки для определенных материалов и условий сварки.

Кроме того, не забывайте о подборе правильного диаметра электрода, который также зависит от толщины металла, который вы собираетесь сваривать. Рекомендуется выбирать электроды с диаметром, соответствующим толщине металла.