Ремонт сварочного аппарата своими руками.

Современные сварочные аппараты являются сложным электротехническим оборудованием, но их основные характеристики – надежная работа и простота конструкции. Неисправности, которые могут возникнуть во время работы, могут быть вызваны различными причинами, но если их устранить, можно осуществить качественный ремонт сварочного аппарата самостоятельно.

Содержание:

- Основные причины появления неисправностей

- Диагностика поломок сварочных аппаратов

- Нюансы ремонта сварочного инвертора

Основные причины появления неисправностей

Но иногда даже самые лучшие сварочные аппараты выходят из строя.

Основными причинами этого могут быть:

- неправильная эксплуатация устройств;

- некорректное подключение аппарата;

- различные показатели напряжение сети питания и тока.

Зачастую следствием поломок оборудования является их использование в сложных погодных условиях (снег, дождь, повышенная влажность) и в сильно загрязненных помещениях.

К наиболее уязвимому месту сварочных аппаратов относится клеммная колодка. К ней осуществляется подключением кабелей для сварки. Наличие плохого контакта вкупе с максимальным значением тока является причиной сильного перегрева соединяющихся элементов и проводов. На концах обмотки происходит плавление изоляции на проводах. По этой причине происходит замыкание электрической цепи. В данном случае ремонт сварочных аппаратов предусматривает зачистку контактов и их плотное стыкование с греющимся соединением.

Диагностика поломок сварочных аппаратов

Существуют такие основные неисправности аппаратов для сварки:

- оборудование не включается;

- самопроизвольно отключается;

- сильно гудит;

- перегревается;

- обрыв сварочной дуги;

- плохое регулирование тока;

- сверхлимитное потребление электроэнергии.

Причинами того, что аппарат не включается, могут быть:

- недостаточное напряжение в сети;

- срабатывает автомат на щитке;

- оборудование не работает.

Самопроизвольное выключение сварочного аппарата происходит при срабатывании защитного устройства. Это является следствием замыканий между:

- проводами;

- корпусом и проводами;

- катушечными витками;

- листами магнитопровода;

- пробами конденсатора.

Устранение неисправностей предусматривает:

- выключение сварки из сети;

- поиск дефекта;

- восстановление изоляции или замену конденсатора.

А как сделать сварочный аппарат исправным, когда он сильно гудит? Источником повышенного шума является перегрев оборудования. Он может возникнуть вследствие:

- ослабления болтов, соединяющих элементы магнитопровода;

- продолжительной работы аппарата;

- замыкания между сварочными кабелями;

- поломки механизма для перемещения катушек;

- нарушения крепления сердечника.

Устранить эти поломки можно посредством:

- подтягивания крепежных элементов;

- ремонта механизмов, которые крепят катушки и сердечник;

- восстановления изоляции в кабелях.

Возникновение чрезмерного перегрева сварочного аппарата связывают с:

- использованием тока, который превышает допустимое значение;

- применением электродов с максимальным диаметром;

- длительным функционированием.

Главное решение данной проблемы – это делать перерывы при сварочных работах и использовать соответствующие оборудованию электроды. Сильный перегрев аппарата может стать причиной замыкания между витками катушки. Изоляция плавится и появляется резкий запах гари. Такая поломка свидетельствует о том, что придется заниматься восстановлением изоляции кабеля или еще хуже перемоткой витков катушки.

Появление мелких искр вместо дуги говорит о том, что произошел ее обрыв. Причинами этой неисправности являются:

- пробой обмотки с высоким напряжением на цепь;

- замыкание сварочных проводов;

- плохой контакт кабеля с клеммами.

Ремонт дуги сварочных аппаратов предусматривает проверку обмотки и проводов. Контакты зачищаются и плотно крепятся к клеммам.

Недостаточная регулировка величины тока при сварке может быть вызвана:

- поломкой винта регулятора;

- нарушением движения катушек;

- замыканием в дроссельной катушке или между зажимами в регуляторе;

- попаданием мелких предметов.

Для устранения проблем следует снять защитный кожух и провести исследования определенных элементов на наличие неисправностей. В случае обнаружения посторонних предметов их нужно изъять.

Чрезмерное потребление электроэнергии при отсутствии нагрузок свидетельствует о возможном замыкании витков обмотки. Решается данная проблема путем замены изоляции или перемотки катушки.

Нюансы ремонта сварочного инвертора

Самыми удобными устройствами для сварочных работ являются инверторы. С одной стороны с их помощью осуществляется более качественная сварка. Но с другой стороны они являются менее надежными аппаратами по сравнению с трансформаторными или выпрямительными устройствами. Поясняется это тем, что инверторы – это электронные устройства.

Диагностика и ремонт сварочных аппаратов инверторного типа включает проверку эффективной работы диодов, транзисторов, стабилитронов, резисторов и других элементов, входящих в микросхемы. При осуществлении ремонта инверторных сварочных аппаратов необходимо уметь пользоваться различной измерительной техникой: вольтметром, мультиметром, осциллографом. То есть нужно иметь хотя бы небольшой опыт работы с электрическими схемами.

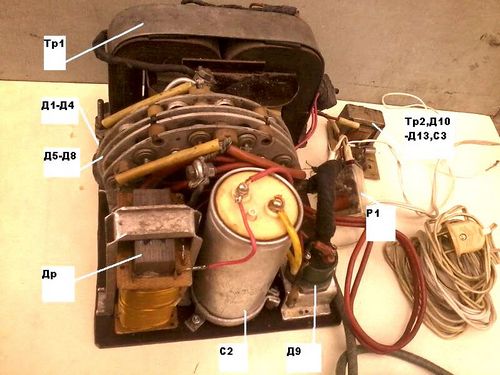

Главной особенностью при проведении ремонта инверторной сварки является то, что очень сложно определяется неисправность аппарата. Инвертор представляет собой несколько электронных модулей, основными из которых являются модули входного, выходного выпрямителей, транзисторы и плата управления с ключами.

По этой причине ремонт сварочного аппарата инвертора сводится к постоянной проверке работоспособности:

- транзисторов;

- элементов драйвера;

- выпрямителей;

- платы управления.

К наиболее слабым элементам сварочных инверторов относятся транзисторы. Вышедший из строя транзистор имеет треснутый корпус и подгоревшие выводы. Его следует заменить. Если с первого взгляда сложно определить нерабочий транзистор, то они «прозваниваются» мультиметром. Вместо неисправного транзистора обязательно ставят только сходный по характеристикам элемент.

Поломка транзисторов может являться следствием выхода из строя драйвера. Этот элемент проверяется с помощью омметра. Плохой драйвер выпаивается и меняется на аналогичный элемент.

Проверка диодных мостов (так еще называют выходные и входные выпрямители) осуществляется путем снятия их с платы. Отпаивание их от кабеля позволит облегчить работу. Только так поиск поврежденного выпрямителя не будет зависеть от цепи – она может замкнуть. Пробитый диод находится путем прозвона всей группы выпрямителей. Для его эффективного изъятия используется паяльник с отсосом.

Самым сложным модулем инверторного аппарата является плата управления ключами. Нею должен заканчиваться ремонт инвертора. Все сигналы управления, которые поступают на затворы модуля, проверяются с помощью осциллографа.

Видео по ремонту сварочного аппарата:

Похожие статьи

-

Эволюция сварочного оборудования — как выбрать

Сварочное оборудование появилось довольно давно. Ведь сварка как метод скрепления металлических частей между собой известен уже много десятков лет…. -

Ремонт стиральной машины Индезит (Indesit) своими руками

Популярность с тиральны е машины Indesit получили из-за небольшой стоимости. Но за первоначальную дешевизну приходится дополнительно платить ремонтами –… -

Ремонт джакузи: как найти поломку и починить джакузи своими руками

Если судить по количеству рекламных объявлений, предлагающих ремонт джакузи, поломки гидромассажных ванн случаются весьма часто. А между тем, ни в одной…