Своими руками — создаем обувницу-комод для прихожей из массива

В прошлом году, после первой попытки сделать небольшую обувницу для прихожей (пост остался в моем профиле), когда я только начинал свой хобби по изготовлению мебели, и вдохновившись удовлетворительным результатом для новичка, я принял решение взяться за что-то более сложное: сделать комод-обувницу из ЛДСП своими руками.

Покажу для начала, как было.

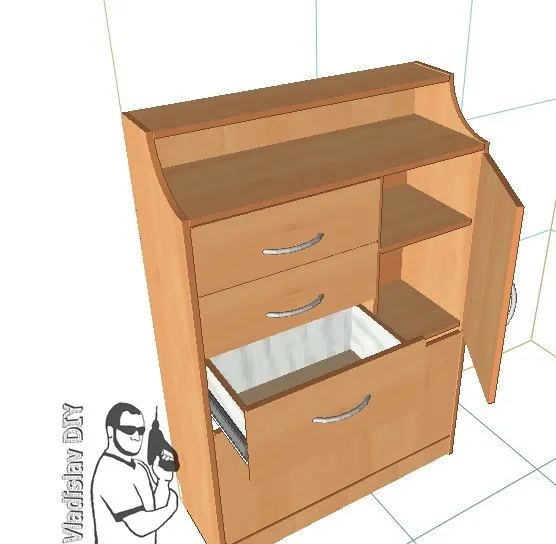

Проект, сделанный в АстраКонструктор:

Результат (процесс не снимал):

Как видно, несмотря на то что щелей между панелями нет, геометрия нарушена, обувница сильно вдавлена. Наклеечками закрыл случайно сделанные сквозные отверстия.

Сейчас, могу уже выделить основные причины такого результата:

— мало опыта и как следствие ошибки, нервы и снова ошибки

— использовал кривой угольник (очень сложно найти хороший разметочный инструмент, за небольшие деньги).

— отсутствовал приличный кондуктор для присадки, от того и ошибки с глубиной сверления и косяки по геометрии.

— при проектировании учитывал слишком большие зазоры

Я вообще был удивлен, что комод собрался =)

Прошел год, я набрался немного опыта и этот кривой комод был как бельмо на глазу…

Ну, а теперь — реинкарнация!

Т.к. комод решил делать из массива, чтобы сочетался с зеркалом ну и для опыта работы с деревом, то проект пришлось перерисовать. Толщина заводских мебельных щитов и ЛДСП не совпадают (18мм щиты, против 16мм ЛДСП).

От ремонта оставались панели напольного ламината и их решил использовать как филенки в рамочных фасадах.

Собственно, вот проект:

В нем учел некоторые недостатки предыдущего:

— уменьшил зазоры фасадов

— сделал заднюю стенку, где обувь

Щиты купил там же, где ранее брал ЛДСП. Выбирать в магазине следует очень тщательно: попадаются и со сколами, и расклеившееся, и с выпавшими сучками, порой и скрученные винтом. Часто хвойные щиты делают из сырой древесины, что может стать проблемой со временем…

Щиты, большей частью пилили на «форматнике» в магазине. Мне повезло и большей частью в размеры попали %)

На бесплатный(конечно, он входит в стоимость материала) распил было ограничение по размерам и количеству деталей. Поэтому некоторые детали пилил сам: стенки ящиков и одну полку.

В результате получил такой набор полуфабрикатов:

Выбрал пазы под заднюю стенку из ДВП, после чего перешел к присадке под шканты с помощью этого замечательного набора:

— щипцы Крег (одна из самых удачных покупок «дорогого» инструмента)

— кондуктор с Али (если кто затрудняется найти сам, то у меня в VK есть ссылка в обсуждениях)

Самый не тривиальным для меня было: сделать присадку под механизм обувницы. Нужно было глухое отверстие диаметром 19мм. В прошлой обувнице я циркулем нарисовал круг и пытался «от руки» сделать это отверстие с помощью фрезера, поскольку сверла форстнера такого диаметра не только у меня не было, но и в ближайших магазинах тоже.

В этот раз я решил прикинуть, а смогу ли с помощью имеющихся фрез, копировальной втулки и сверл форстнера получить нужный диаметр. И.. Бинго! Нашел нужную комбинацию (копировальная втулка у меня только одна, на 16мм): сверло на 30мм и фреза на 4мм. Расчет простой: 30мм диаметр под шаблон — (16мм диаметр втулки — 4мм диаметр фрезы) = 18мм. 1мм в данном случае погоды не сделает и металлическую втулку можно будет впрессовать. Хорошо, что с механизмами обувницы купил металлический монтажный набор (стоил совсем не дорого, что-то около 200р) — пластмассовый не факт, что выдержал бы.

Шипом фрезы спозиционировал шаблон, а после прижал его струбцинами.

Дальше уже без каких либо проблем выбрал отверстие-паз

Полку закрепил так же как это делал в шкаву на рафиксы (покупал для шкафа с запасом). Присадку делал фрезером, используя его как сверлильный станок.

После того как вся присадка была закончена, собрал насухо, для проверки всё ли правильно сделал =)

Как можно заметить, комод без единого самореза и сквозного отверстия!

Перед покраской следует прошлифовать все детали, чтобы краска легла ровно и поверхность была гладкой. Т.к. порода хвойная (мягкая), шлифовал только размерами 120 и 180 грит.

На фото не видно, но если кто планирует использовать пылесос для сбора пыли, то это обязательно надо делать с открытым окошком на ручке шланга, или как в моем случае, использовал сантехнический тройник с отверстием в заглушке.

Пришел черед склейки. Начал с центральной стойки. В боковой панели, полки просто зафиксированы шкантами.

Теперь черед боковин. Сначала правая, потом левая.

Стягивал двумя ременными струбцинами: желтая стенли и оранжевая с алиэкспресс. Стенли дает значительно большее усилие, но всё же не ременная лебедка. Китайская — совсем хлам, но лучше чем ничего. По цене они почти равны.

После того как склейка завершена, выдержал сутки и перенес на балкон для покраски.

Финишное (единственное) покрытие — латексная лессирующая краска

После двух слоев выглядит так. Заодно примерил обувницу. Панели в обувницу заказал вместе с наполнением шкафа, из остатков листа 8мм ЛДСП.

Не буду утомлять процессом сборки ящиков, скажу что они уже собраны на винты, минификсы и шкант.

Для распила рамок фасадов сделал противоскольные вкладыши к торцовке: полоска фанеры, прикрепленная к боковому упору на саморезы.

То ли настроил криво, то ли торцовка не ахти, но углы сошлись не идеально. Пазы сделал фрезерном «настольном столе»: время существенно экономит.

Теперь понастала пора решить проблему, как с максимальной экономией краски и времени покрасить 20 небольших деталей. Идею подсказала жена: подвесить на веревках к рейкам, что лежал на лыжных креплениях под потолком.

Так же поступил и с боковинами ящиков и донышками, которых было чуть меньше: 12 шт в сумме.

Для фиксации и увеличения площади склеивания фасадов использовал самодельные ламели (сделал на ленточной пиле, которая была у меня некоторое время. Идею и реализацию подглядел у Владимира с ютуб канала Voxa54). А пазы сдела на фрезерном столе, за неимением ламельного фрезера.

Ламинат пилил припасенным убитым диском, который не жалко. Ламинат очень быстро тупит диски, пожтому для работы с ним надо использовать или специальные диски для твердых материалов (обычно указывается, что подходят для ламината или искусственного камня) или старые не нужные диски (скорость ниже, но и денег не расходуют).

После склейки и сборки (движок пикабу не дает размещать больше 51 блока, а разбивать пост на две части очень не хочу), получилось следующее изделие.

Заранее отвечу на некоторые вопросы, что возникают почти в каждом моем посте:

— соседи на шум не жалуются: по ночам шумные работы не выполняю, лоджия утеплена, а стенка с соседями имеет толщину минваты в 150мм

— большая часть работ сделана на лоджии размерами 0,8*4м

— это не профессиональная работа, а моё хобби

Если есть вопросы или замечания, пишите в комментария или соц. сетях.

Благодарю за внимание!

VK: https://vk.com/vladislavdiy

YouTube: https://www.youtube.com/c/VladislavDIY

Сколько стоит построить дом своими руками 2022?

Стоимость постройки дома своими руками в 2022 году зависит от многих факторов, таких как выбранный тип дома, его размеры, материалы, используемые для строительства, расположение, а также от инфляции и изменения цен на строительные материалы. Поэтому точно определить стоимость постройки дома невозможно без учета конкретных условий и требований.

Однако, если рассматривать средние цены на строительные материалы и работу, то можно ориентироваться на примерную стоимость. Например, для строительства дома размером 100-150 квадратных метров из кирпича или блоков стоимость может составлять от 2 до 4 миллионов рублей, в зависимости от выбранных материалов и услуг.

Также стоит учитывать, что при постройке дома своими руками необходимо учитывать затраты на инструменты, технику, коммуникации и т.д. Однако, если имеется опыт в строительстве и навыки ремонта, то построить дом своими руками может быть экономически выгодно.